Bioraffinerie: un sistema integrato tra agricoltura e industria

Le energie rinnovabili hanno assunto un ruolo sempre più centrale nelle politiche comunitarie. Le esperienze in Italia e in Basilicata

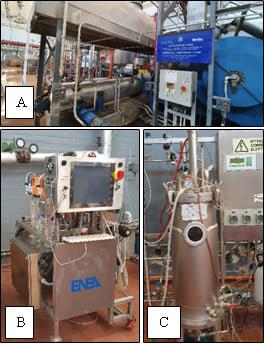

Impianto steam-explosion del centro ENEA della Trisaia, Rotondella (MT).

Data:Thu Jun 10 09:56:00 CEST 2021

Antonio Caporusso - Dottorato in Scienze Agrarie, Forestali e degli Alimenti.

Le strategie politiche messe a punto negli ultimi anni, in molti paesi europei, sono focalizzate sul crescente utilizzo di materie prime rinnovabili per cercare una valida alternativa alle materie prime di origini fossile. Il massiccio sfruttamento della risorsa fossile ha infatti causato un inesorabile aumento di CO2 in atmosfera, oltre che l’inquinamento del suolo, dell’acqua e dell’aria, con conseguenti cambiamenti climatici tali da indurre la comunità mondiale a prendere provvedimenti. Già nel 2007, con il “pacchetto clima ed energia 2020”, veniva definita una strategia politica volta a garantire il raggiungimento di 3 obiettivi principali:

- ridurre del 20 % i gas a effetto serra;

- integrare il fabbisogno energetico con una quota del 20 % da fonti rinnovabili;

- migliorare del 20 % l’efficienza energetica.

Una volta raggiunti questi obiettivi, l’Europa se ne è data di nuovi e più ambiziosi, ratificando il New Green Deal, un piano di riforme economiche che prevede il raggiungimento della neutralità climatica entro il 2050.

I nuovi obiettivi previsti per il 2030 sono:

- ridurre del 55 % le emissioni di gas a effetto serra;

- integrare il fabbisogno energetico con una quota del 32 % da fonti rinnovabili;

- migliorare del 32.5 % l’efficienza energetica.

Con questo nuovo pacchetto di misure, le energie rinnovabili hanno assunto un ruolo sempre più centrale nelle politiche comunitarie. Uno degli strumenti più efficaci per il raggiungimento di questi obiettivi sono senza dubbio le “Bioraffinerie”. Per analogia con le raffinerie da petrolio, una bioraffineria è una piattaforma tecnologica complessa che fraziona la materia prima in ingresso nelle sue componenti di base. Da queste si sviluppano intere catene del valore, non solo energetiche (ad esempio la produzione di biocombustibili) ma anche dei prodotti della chimica fine come solventi chimici, bioplastiche, fertilizzanti, lubrificanti, elastomeri etc.

Data la complessità delle biomasse vegetali, i primi processi di bioraffinerie sono stati sviluppati utilizzando composti più semplici, come gli zuccheri ottenuti dalla coltivazione di canna da zucchero e barbabietola, o gli amidi ottenuti dai cereali. Dagli zuccheri, tramite processi di fermentazione microbica, è possibile produrre diverse molecole di interesse tra cui il bio-etanolo, attualmente miscelato con la benzina e presente in colonnina con la dicitura E10, E20, E85, E100, a seconda della quota di bioetanolo. I carburanti così ottenuti, definiti di prima generazione, hanno sollevato un dibattito socio-politico sull’utilizzo di prodotti agro-alimentari per l’industria chimica. A fronte del miliardo di persone che soffre la fame è giusto sottrarre materia prima all’industria alimentare a favore dell’industria chimica? Inoltre, la crisi alimentare scoppiata in Messico nel 2006 a causa dell’elevata richiesta di mais da destinare alla produzione di bioetanolo a spese delle tortillas (elemento base della cucina messicana), i cui prezzi sono stati più che triplicati, ha indirizzato la ricerca scientifica verso nuove tipologie di risorse (non in competizione con l’industria alimentare), ovvero biomasse residuali o biomasse lignocellulosiche, definite “biomasse di seconda generazione”.

Utilizzo di biomasse di seconda generazione in Italia e in Basilicata

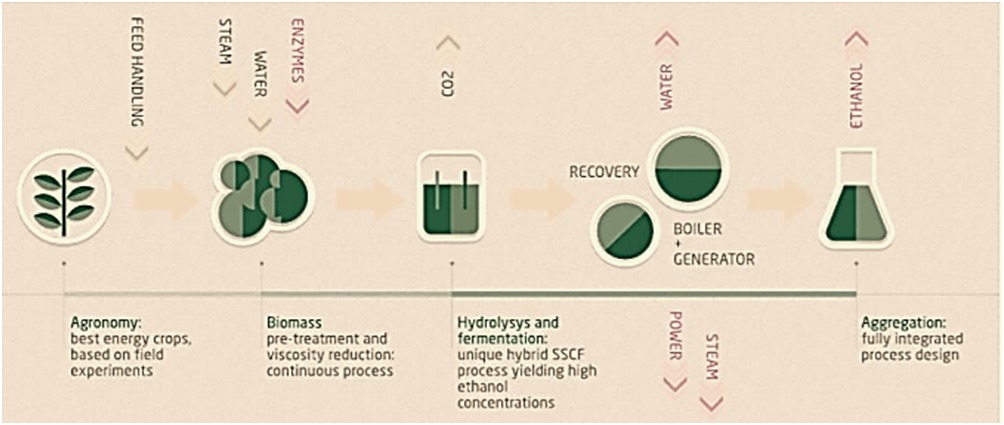

Sulla base di questo modello, utilizzando biomasse di seconda generazione, nasce in Italia (Crescentino, VC) la Beta Renewables S.p.A. Questa azienda, grazie alla tecnologia PROESA® (Figura 1), è in grado di frazionare la biomassa lignocellulosica, nella fattispecie stocchi di mais e paglia di grano, nelle sue costituenti di base, ovvero cellulosa, emicellulosa e lignina. Cellulosa ed emicellulosa, tramite un processo enzimatico, sono saccarificate a zuccheri più semplici, ovvero glucosio e xilosio, che sono successivamente utilizzati per la conversione microbica in etanolo, da miscelare con la benzina.

Figura 1: Flow chart della tecnologia PROESA® della Beta Renewables

|

La lignina, che potrebbe rappresentare un potenziale rifiuto, è, invece, convogliata in un impianto a cogenerazione per la produzione di energia elettrica e termica, e utililizzato per autosostenersi energeticamente, ponendo l’azienda stessa in un’ottica di economia circolare e di chimica sostenibile. Oggi l’impianto, assorbito da Eni Versalis a causa della crisi pandemica, ha modificato l’utilizzo finale dell’etanolo che viene attualmente impiegato per la produzione di Invix, il primo disinfettante naturale a base alcolica ottenuto dalla fermentazione di biomasse lignocellulosiche.

Altro esempio di bioraffineria di seconda generazione è rappresentato da Matrìca (Porto Torres, Sardegna), colosso della chimica sostenibile (Foto 2) e frutto di una joint venture tra Eni Versalis e Novamont. La tecnologia di Matrìca utilizza come materia prima una varietà di cardo comune (Cynara cardunculus L.), una pianta poliennale appartenente alla famiglia delle Asteracee. Il cardo, pianta autoctona dell’area Mediterranea grazie alla capacità di crescere in terreni marginali, con scarso apporto idrico e bassi input agronomici, bene si presta per applicazioni industriali non alimentari.

Matrìca, miglior esempio d’integrazione sinergica tra agricoltura e industria, produce tramite la trasformazione degli olii contenuti nei semi, bioplastiche, biopolimeri, biolubrificanti, bio-estensori, erbicidi, fitoprodotti, prodotti per l’industria cosmetica, farmaceutica e infine prodotti per la mangimistica animale. La parte residuale della pianta di cardo, inoltre, rappresenta un’ulteriore ricchezza da cui è possibile ottenere diversi bio-prodotti, in un approccio di economia circolare, anche se ulteriori studi di pretrattamento sono necessari per rendere la tecnologia industrializzabile.

Tra i pionieri dei progetti di bioraffinerie in Italia va senza dubbio menzionato il centro di ricerca Enea della Trisaia, in Basilicata, che già a metà degli anni ’90, grazie all’eccellente intuizione di alcuni ricercatori, realizzò il primo e più grosso impianto di pretrattamento delle biomasse lignocellulosiche in Europa, il cui acronimo è StELe (Steam-Explosion Legno). L’impianto, in grado di trattare 300 Kg/h di biomassa (Foto 2A), si avvale della tecnologia Steam-Explosion, un processo idrotermico a basso impatto ambientale. Tale processo utilizza vapore saturo ad alta pressione (tra 10 e 20 bar) e ad alta temperatura (180-230 °C). Successivamente, allo scadere del tempo di permanenza della biomassa nel reattore, la pressione interna è riportata repentinamente a valore atmosferico. L’istantanea decompressione, insieme all’elevata temperatura del vapore saturo, induce una destrutturazione della biomassa: l’emicellulosa si solubilizza mentre la lignina allarga le sue maglie sulle fibre di cellulosa. Nel centro Enea è anche presente un reattore ad alto carico di solidi (Foto 2B), che consente di realizzare la fase successiva d’idrolisi enzimatica, utile alla saccarificazione delle fibre di cellulosa nelle unità monomeriche semplici, il glucosio. Gli zuccheri così ottenuti sono valorizzati dal bioreattore in scala pilota da 50 L (Foto 2C), per la produzione di bioprodotti come bio-etanolo o trigliceridi.

Le sfide climatiche che siamo chiamati ad affrontare sono molteplici, con l’unico obiettivo di salvaguardare il pianeta: partendo dalle biomasse e per mezzo di processi di bioraffineria innovativi è possibile modificare il paradigma industriale favorendo così processi sostenibili, con il coinvolgimento attivo del mondo agricolo e di quello industriale.

La bibliografia può essere richiesta all'autore.